- 资讯详情

- 首页

-

- 资讯

-

- 技术知识

-

- 选矿自动化的未来发展趋势!

选矿自动化的未来发展趋势!

选矿自动化是利用仪器、自动装置、电子计算机等技术和设备对选矿生产设备的状态和生产过程进行监测、模拟、控制和管理的技术。

据统计,采用自动控制技术后,选矿厂的生产能力一般可提高10%-15%,劳动生产率可提高25%-50%,生产成本可降低3%-5%,能耗可降低5%-40%,同时可显著提高选矿回收率等生产指标。

选矿过程的自动化主要包括:破碎、磨矿分级、选择(包括浮选、磁选、重选、电选等)、脱水过滤和浓缩、尾矿输送等生产过程的自动控制。

1.破碎的自动控制

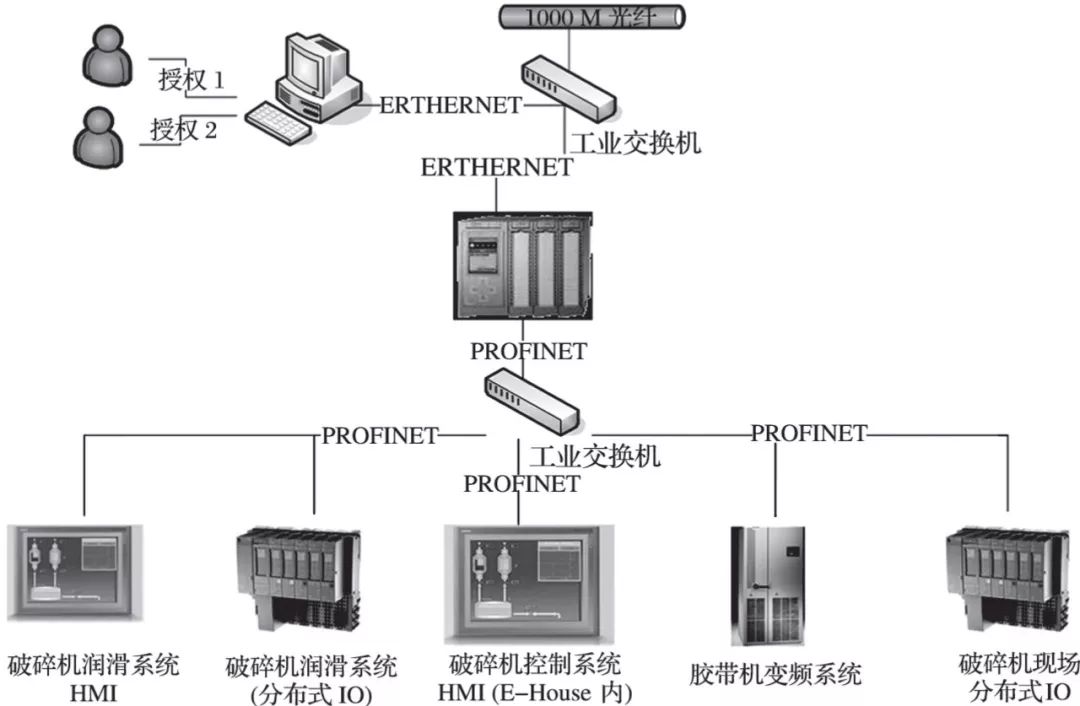

破碎过程是选矿作业的第一道工序,在选厂的整个生产过程中,破碎起着为后续作业提供材料的作用,但破碎过程存在能耗高、能量转换效率低等问题。破碎系统的自动控制可以实现多破少磨的目标。低能耗、高效率,提高破碎综合处理能力。

破碎自动化控制有两个关键点:

一是优化粗、中、细负荷配置;

二是优化碎矿与磨矿之间的负荷配置,即破碎应尽可能为磨矿提供最佳粒度分布。

目前,我国碎矿过程自动化控制主要是连锁控制,即:

破碎自动控制系统采用先进的检测设备,通过检测油温和油压,实现破碎机安全工作状态的分析和报警;

通过对破碎机负荷的检测和分析,实现破碎机的优化供矿控制;

实现自动布料和破碎机负荷的优化平衡控制;

此外,主要皮带的偏差。打滑自动控制,相关设备的逻辑连锁和保护控制。

通过上述措施,确保整个破碎系统的安全、稳定运行,从而达到保护机械设备、稳定运行、提高效率、降低能耗的目的。

2.磨矿分级的自动控制

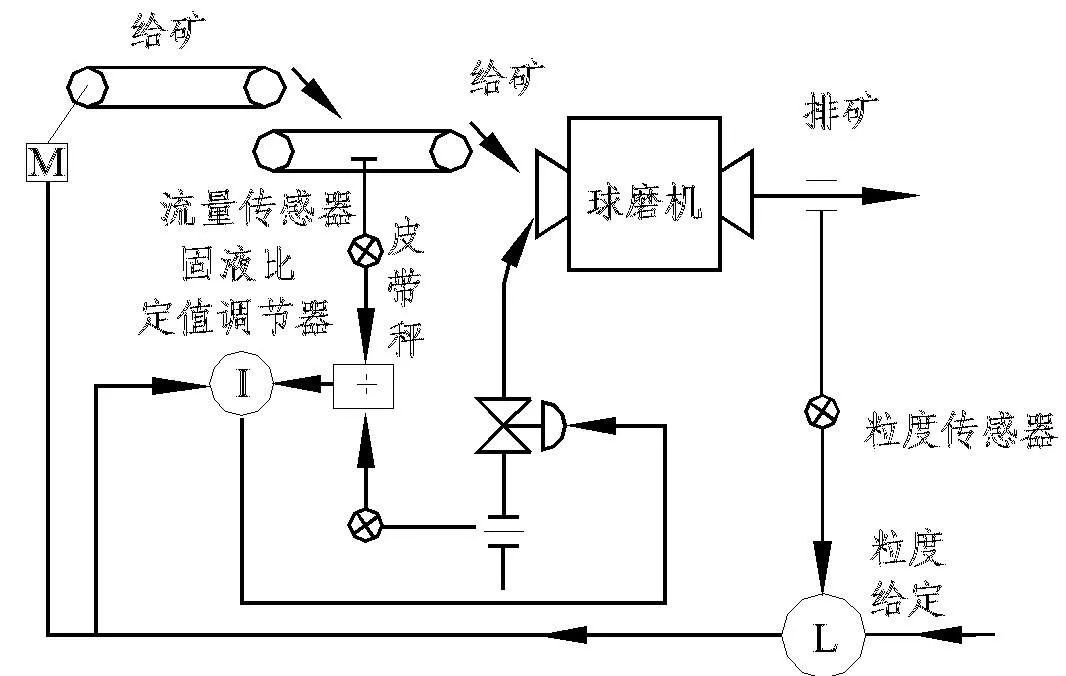

磨矿分级是破碎的后续操作,也是入选前材料准备的最后一项作业。磨矿分级作业的效率和产品质量直接影响着选矿作业的指标和整个选矿厂的效益。

通过采用先进的控制方法,综合分析判断磨机负荷、给水量等因素,可实现磨机给矿、磨矿浓度、分级溢流浓度和粒度的优化控制、磨机球荷球比的分析调整、磨机油路润滑系统的安全保护等;同时,还可实现磨矿分级作业参数的自动检测、显示和各种故障报警,使磨矿分级作业始终处于较佳状态。对磨矿分级实施自动控制,可有效解决生产能力低、能耗高、过磨、欠磨等问题。

磨矿分级操作是一个非线性过程,参数具有很强的联系,仅依靠单输入。单输出PID控制电路难以达到更好的控制效果,必须由模糊控制器协调,确保各控制电路的工作协调,实现磨矿分级控制系统的自动控制。

3.浮选过程的自动控制

浮选过程中需要控制的主要内容有:给矿量、浮选浓度、浮选矿浆PH值、浮选药剂量、浮选槽液位、浮选槽充气量、泡沫刮出量等。国内浮选机械设备自动化主要是自动控制浮选加药、浮选pH值、矿浆液位等。

(1)浮选加药自动控制

浮选过程是有用矿物成分的选择和富集过程,加药过程的质量直接影响浮选的指标。自动控制加药过程可以克服工人不能及时调整浮选过程变化的不良影响。

浮选自动加药控制系统是一种可远距离自动控制和调节的准确定量。定时加药装置,采用程序控制加药机自动给药,可同时控制多个药点的给药量。

目前,国内浮选自动化剂添加系统主要采用流量控制方法,控制系统主要分为控制部分和执行机构,其中PLC主要用于工业控制,执行机构主要采用电磁阀和加药泵,由于电磁阀成本低,维护方便,现场应用最多为电磁阀控制。

(2)浮选pH值自动控制

pH值是浮选作业中最重要的参数。pH值是否合理直接影响生产指标。很难直接检测矿浆的pH值。矿浆对电极的附着力。气泡附着在电极表面对测量精度有很大影响。一般需要辅助测量装置来测量矿浆的pH值,以确保pH电极在更好的条件下被测量。

(3)浮选槽液位自动控制

在选矿生产过程中,准确控制浮选槽的液位和充气量,保持液位稳定,既能稳定浮选作业,又能提高有用矿物的品位和回收率。

在浮选作业中,控制浮选槽的液位和充气量一直是一个难题。目前,我国大多采用间接测量方法。近年来,浮选槽检测矿浆液位时,多采用浮选槽液位计,有的采用超声波测量浮选槽液位计进行液位检测。

浮选柱没有剧烈搅拌,液位的实际高度可以通过间接测量际高度,通过调节尾矿阀的开度或泵的转速来控制尾矿量的排放,达到稳定液位的目的。

4.产品和尾矿运输的自动控制

浓缩池可安装自动控制仪器和监控设备,配备液位监测仪器,安装浓度探测器,通过监测设备获取相应数据,通过计算机系统分析判断,自动输出调节指令,实现液位自动调节,根据浓度调节矿浆流量,减少人工调节不及时或堵塞。

尾矿输送可通过自动化设备自动分配泥浆量,实现渣浆泵工作负荷的最佳匹配,避免负荷过大对设备的损坏。

综合自动化系统设备由上述操作系统的自动化设备和仪器形成,然后由相应的计算机系统集成各部分的自动化模块,形成选矿厂的自动化系统,实现整个选矿厂的自动化信息集成处理,通过专职技术人员进行数据挖掘分析,完善自动化系统模块,全面分析整个选矿厂的数据,根据需要进行统一调度、实时监控和实时调整。

5.对旧中小型选厂自动化改造的建议

由于我国许多选矿厂都是老中小型选矿厂,矿山设备老化,生产规模小或资源进入瓶颈期,自动化设备的全面安装将导致一次性投资,改造困难,或与原设备不匹配,缺乏相应的自动化设备操作专业人员。随着矿业成本的增加,矿山应进行自动化技术改革。

基于此,建议旧中型选厂自动化技术改造可从破碎、磨矿分级、选型系统等重要环节入手,可减少一次性投入,回收成本短,对设备适应性强。

(1)在众多选矿设备中,磨机运行成本最高,能耗最大,磨机运行状态和效率控制是实现磨矿过程节能优化的关键。如果能及时掌握磨机内物料的装载量、磨机内物料的浓度和粒度状态、衬板的磨损程度等设备状态信息,就能及时调整磨机的运行条件,使磨机处理能力效率好,维护及时。因此,磨机状态监测技术一直是矿业技术研究的焦点和热点,建议优先考虑磨机自动监测技术。

(2)浮选泡沫状态分析技术,在实际矿物选择生产中,浮选泡沫表面的视觉特征,如颜色、大小、流速、纹理等,主观性强,误差大,效率低,无法实现浮选状态的客观评价和认知,导致生产过程不稳定,矿物原料流失严重,药物消耗过大。因此,将机器视觉应用于矿物浮选过程的监测,可以提高浮选过程的回收率。

总之,根据实际需要,挖掘选矿厂的经济技术需求,选择合适的自动化仪器,是每一个老中小型选矿厂都值得关注的新内容。

6.选矿自动化的发展趋势

随着科学技术的不断发展选矿自动化的重视,以及在激烈的市场环境竞争压力下,国内选矿自动化将迅速发展。以下几点是选矿自动化的发展趋势。

(1)先进自动化技术与新型选矿技术和节能选矿设备的结合

传统的采矿工艺和设备在能耗、成本、环保、效率等方面都有局限性,一些新的采矿工艺和采矿设备正在逐步改进或取代原有的生产方式。自动化技术与新技术和设备的结合可以更好地实现低能耗、无污染的生产。

(2)不断向智能化、集成化、网络化方向发展

现代选矿企业的自动化系统已逐步从对独立系统的独立管理和监督向网络集成方向发展。通过对整个生产过程的监控,实现整个企业的产业化运行。智能化和系统集成是选矿企业的重要研究方向。

(3)自动化技术的远程发展

选厂地址一般偏远。当选矿设备出现问题,厂内技术人员无法解决,其他联系方式无法工作时,只能等待选矿设备厂家的技术人员上门维护。在设备停止工作期间,必然会给选矿厂造成一定的经济损失。如果设备厂家能远程监控设备的运行状况,可以指导厂内技术人员进行维护,及时解决故障。

(4)选矿自动化正朝着数字化方向发展

随着计算机技术、网络技术和自动化技术的发展,选矿厂必然会朝着数字化的方向发展。随着选矿企业将信息管理局域网与各独立生产控制网络有机连接,实现底层控制信息、中层管理信息和高层决策信息的高度集成,最终实现选矿企业的数字化管理。

近年来,国内环保安全形势严峻,选矿企业经济效益普遍下降。同时,选矿行业也面临着生产成本高、资源综合利用率低的问题。选矿自动化技术在降低生产成本、提高生产效率、稳定生产指标、降低员工、提高效率等方面带来了显著的经济效益。自动化控制的实施是选矿企业提高生存能力和市场竞争力的唯一途径。

来源:矿机之家

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 联系方式:services@kjzj.com

-

哪种选矿方案分选菱镁矿效果好?选"镁"大比拼

2021-05-29 查看详情 -

铝土矿多少钱一吨?选矿方案有哪些?

2022-02-16 查看详情 -

石墨选矿技术现状与未来趋势研究

2022-09-03 查看详情

求购

求购