- 资讯详情

- 首页

-

- 资讯

-

- 行业资讯

-

- 单段半自磨流程在铜渣碎磨工艺中的应用

单段半自磨流程在铜渣碎磨工艺中的应用

导读

铜渣碎磨工艺生产实践表明,半自磨—球磨流程已经取代常规碎磨流程,成为铜渣碎磨工艺的主要流程。结合某铜渣项目选矿工艺方案和铜渣矿石性质特点,首次将单段半自磨流程应用于铜渣碎磨工艺设计中。首先分析了单段半自磨流程应用于该铜渣碎磨工艺的合理性,以及流程配置方案和磨机规格的选取。然后针对单段半自磨工艺特点,对磨机结构参数及磨机运行参数进行了合理选取,确保了单段半自磨流程在铜渣碎磨工艺上的成功应用。最后,展望了单段半自磨+立式搅拌磨流程在铜渣碎磨工艺上的优势和应用前景。

我国是世界铜生产和消费大国,每年产出大量富含稀、贵金属的铜冶炼渣。这些铜冶炼渣的堆存不仅占用土地,污染环境,还会造成资源浪费。因此,实现铜渣的资源化利用,不但可以为社会创造财富,而且有利于资源节约和环境保护。铜渣选别技术是充分利用铜渣中宝贵铜铁资源的重要手段,而碎磨工艺是铜渣选别的准备作业,常见的碎磨工艺有 2 种:三段或两段一闭路破碎+两段球磨的常规碎磨流程 (如大冶有色、方泰铜业);粗碎+半自磨+一段或两段球磨的半自磨流程 (如贵溪冶炼厂、祥光铜业、紫金铜业、铜陵金冠、金川铜业、白银有色、广西金川、云南锡业、中原黄金)。

生产实践表明,半自磨流程已经取代常规碎磨流程,成为铜渣选矿工艺的主要碎磨流程。单段半自磨流程具有流程简单、投资成本低等优点,如果能在铜渣选矿工艺中得以利用,将会进一步简化碎磨工艺流程,降低选厂投资成本,但至今并无单段半自磨流程在铜渣碎磨工艺应用的实例。

在铜渣碎磨工艺中应用单段半自磨流程是否合理,需要对哪些流程及磨矿设备参数进行特殊设计,都是应用中面临的主要问题。笔者结合某铜渣项目的选矿工艺特点,首次将单段半自磨流程应用于该项目碎磨工艺设计中,重点分析单段半自磨流程选择的合理性、流程配置、磨机选型及关键参数设计、磨机运行工艺参数的合理选取等内容。同时,针对铜渣要求磨矿产品粒度 -43 mm (-325 目) 占 80%~90% 的特点,进一步分析单段半自磨+立式搅拌磨流程相比其他流程的优势及应用前景。

1 铜渣选矿工艺

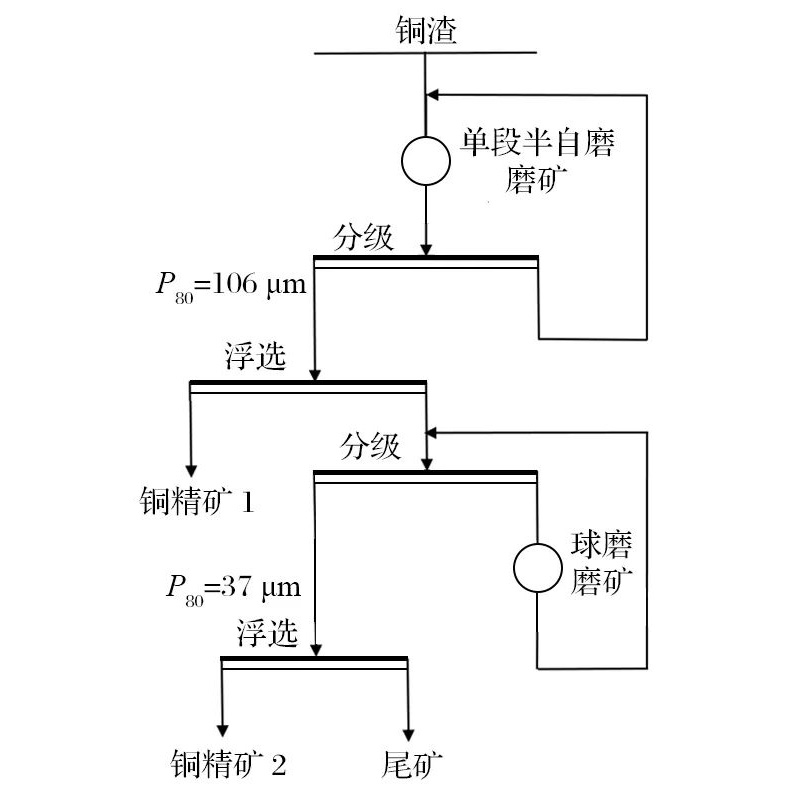

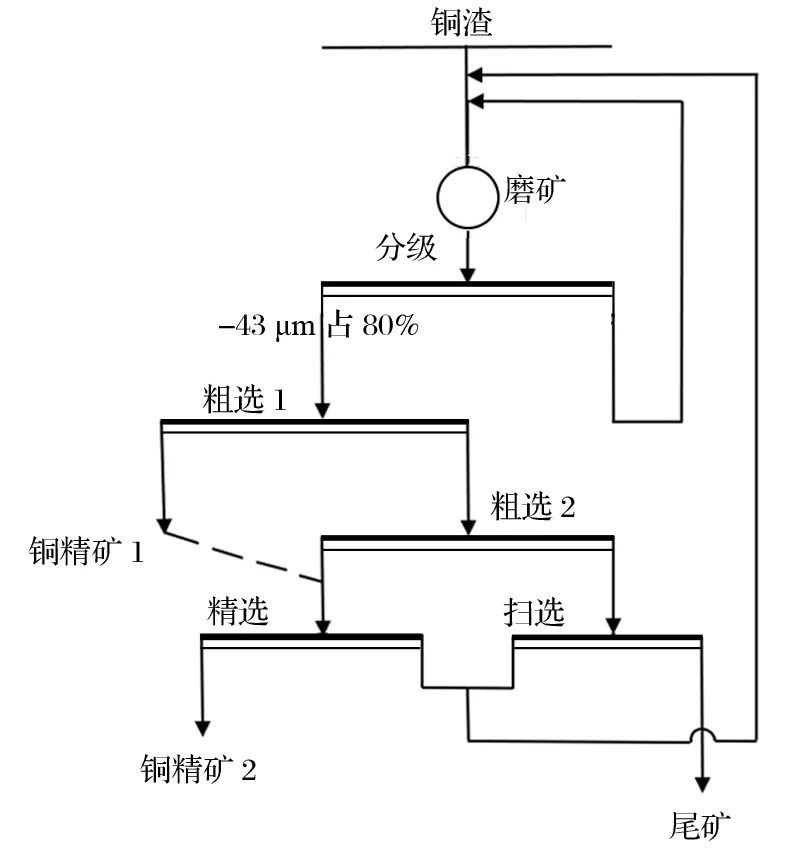

铜渣实际上是一种人造矿石,其主要矿物组成有铁橄榄石和铁尖晶石,其次为磁铁矿、硫化铜和金属铜,另外还有少量脉石组成的玻璃体。铜渣中的铜主要来自于铜精矿冶炼过程中残留或再生的铜矿物,以金属铜形式存在,占总铜量的 95%,具有很好的可浮性,因此可采用浮选法回收炉渣中的铜,此方法也是目前渣选厂最主流的选矿工艺。典型的浮选工艺主要有 2 种,流程如图 1、2 所示。

图1 所示为阶段磨矿阶段选别工艺流程,主要用于处理品位较高的转炉渣。在粗磨产品粒度 -74 µm(-200 目) 占 60% 条件下,快速浮选已单体解离的金属铜或铜硫化物产品,直接得到高品位的铜精矿 (含铜40% 以上),实现早收多收;尾矿再磨 (-43 µm 占 80%)再选,可保证铜的总回收率,如贵溪冶炼厂早期的转炉渣选矿厂。

图1 阶段磨矿阶段选别工艺流程

图2 所示为目前广泛采用的浮选工艺流程。在实际生产中,根据炉渣品位的变化随时调整流程结构,实现在高品位铜精矿条件下,达到高回收率的目的。

图2 一次磨矿集中选别工艺流程

2 单段半自磨流程合理性分析

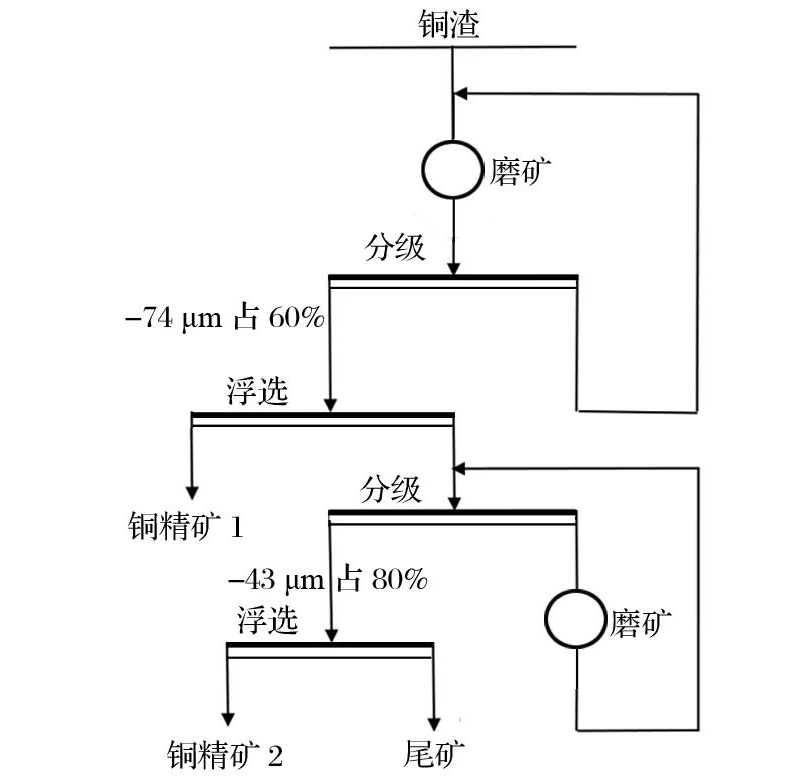

结合铜炉渣结构致密、硬而脆、密度大、磨矿功指数高 (球磨功指数一般为 22.0~26.0 kW·h/t) 的碎磨特性,目前主要的碎磨工艺为半自磨+一段或两段球磨。相比之前的三段或两段一闭路破碎+两段球磨工艺,该工艺已经简化了工艺流程。对应图1 的阶段磨矿阶段选别流程,碎磨工艺通常为半自磨+一段球磨,实现磨矿产品粒度 -74 µm 占 60%,再磨通过二段球磨细磨,实现磨矿产品粒度 -43 µm 占80%。对应图 2 的一次磨矿集中选别工艺,碎磨工艺为半自磨+一段或两段球磨,尤其是对于可磨性差的铜渣,要通过半自磨+两段球磨才能实现磨矿产品粒度 -43 µm 占 80%。

单段半自磨流程中,半自磨机和振动筛、水力旋流器构成闭路磨矿系统,通过振动筛和旋流器两次闭路,旋流器溢流产品即为磨矿合格产品。与传统半自磨流程相比,具有流程更简单、投资更省、生产成本更低等优点。国内外单段半自磨流程的应用实践表明,采用单段半自磨工艺的磨矿产品粒度 (P80 值) 最小可达到 -74 µm 占 80%。如果将单段半自磨工艺引入铜渣磨矿中,将简化碎磨工艺流程。对于图 1 的阶段磨矿阶段选别工艺,采用单段半自磨工艺替代原有的半自磨+一段球磨工艺,可实现粗磨产品粒度 -74 µm 占 60%;对于图 2 的一次磨矿集中选别工艺,采用单段半自磨工艺达到 -74 µm 占 60%,再通过二段磨矿达到 -43 µm 占 80%,更容易保证磨矿指标的实现。因此,将单段半自磨工艺引入铜渣磨矿中,将极大地简化碎磨工艺流程,降低碎磨工艺的投资和运行成本。

某铜渣选矿项目处理自然冷却的冶炼炉渣,包含鼓风炉熔炼渣、反射炉熔炼渣、闪速炉渣及转炉渣。该项目铜渣选矿工艺采用阶段磨矿阶段选别流程,一段磨矿产品粒度 P80=106 µm (-74 µm 约占67%),对该粒级物料进行快速浮选;浮选尾矿再磨,磨矿粒度 P80=37 µm (-43 µm 约占 90%),再次浮选。该项目铜渣球磨功指数为 24.69 (74 µm) 和 33.93 (43µm) kW·h/t。可以看出,该项目铜渣球磨功指数非常大,可磨性差,现有磨矿流程方案为半自磨+一段球磨机+再磨球磨机的三段磨矿流程。笔者对该铜渣项目首次创新性地采用了单段半自磨+再磨球磨机流程,如图 3 所示,代替现有的半自磨+一段球磨流程,以缩短工艺流程。该项目要求一段磨矿产品粒度-74 µm 约占 67%,在单段半自磨磨矿产品粒度的合理区间 (-74 µm 含量≤80%) 内,因此,选择单段半自磨工艺是可行的。

图3 某铜渣项目选矿工艺流程

3 单段半自磨流程设计

3.1 流程配置

选择合适的流程配置是发挥单段半自磨碎磨工艺优越性的重要保证。不同矿石性质对应的单段半自磨流程配置如表 1 所列。

表1 单段半自磨流程配置

结合铜渣硬而脆、可磨性差、铜渣球磨功指数大的特点,该铜渣项目选择不含有顽石破碎机的单段半自磨工艺,同时采用长径比大于 1 的长筒型半自磨机,以延长物料在筒体内的磨矿停留时间,实现细磨。

3.2 半自磨机选型

半自磨机规格和电动机安装功率决定了单段半自磨工艺磨矿产品的细度。因此,合理的半自磨机选型是项目达标达产的关键。基于 JK 落重试验或 SMC 试验参数的半自磨机选型技术已成熟应用于各类矿山的半自磨机选型中。由于该项目铜渣来源的多样性,未进行铜渣的落重试验或 SMC 试验,因此,主要基于铜渣试样试验数据库和铜渣碎磨工艺数据库,结合功耗法选型理论进行半自磨机的选型计算。

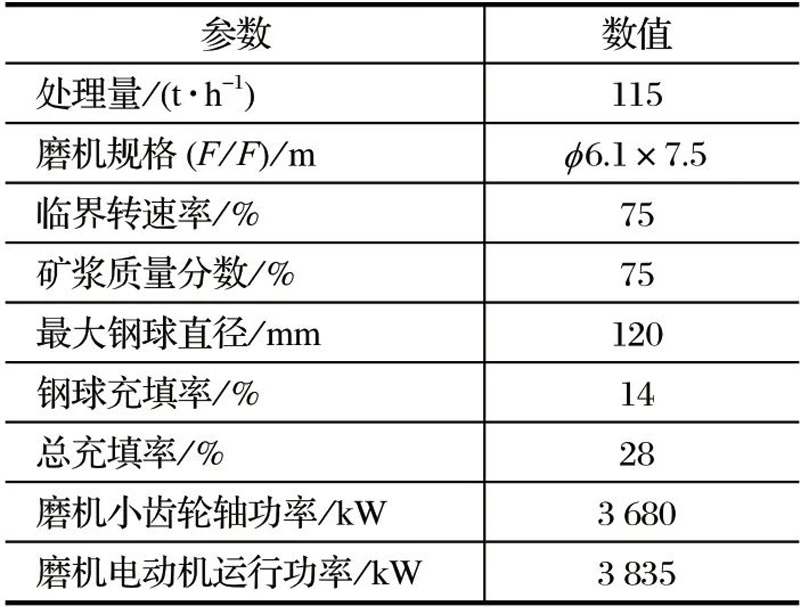

该铜渣选矿项目中,单台半自磨机新给矿量为115 t/h,新给矿为颚式破碎机粗碎产品,半自磨系统采用不含有顽石破碎机的单段半自磨工艺流程,磨矿产品粒度 P80=106 µm。查询铜渣试样试验数据库可知,现有铜渣落重试验 A×b 值范围为 50.49~74.40,矿石硬度属于“中等偏软-软”的范围,结合该项目提供矿样球磨功指数试验值进行半自磨机选型计算。同时,参考铜渣碎磨工艺数据库可知,现有半自磨—球磨流程中半自磨机磨矿单位能耗为 11.6~16.7 kW·h/t,对比两种流程中半自磨机磨矿细度的不同,选取该铜渣项目单段半自磨流程中半自磨机磨矿单位能耗。考虑到该项目铜渣来源具有不确定性,以最硬矿石试验参数及磨矿单位能耗最大值作为选型依据,并结合该项目铜渣球磨功指数试验值,计算得到半自磨机磨矿单位能耗为 32.0 kW·h/t。因此,选择半自磨机的规格为 φ6.1 m×7.5 m (F/F) (F/F 表示磨机长度值为筒体法兰到法兰长度),主电动机安装功率为 4 500 kW。满足磨矿条件的半自磨机运行参数如表 2 所列。

表2 φ6.1 m×7.5 m (F/F) 半自磨机运行参数

根据计算结果,半自磨机在钢球充填率为 14%,总充填率为 28% 时,能够满足该项目要求的处理量和产品粒度指标。考虑到该项目首次采用单段半自磨流程,使用经验少,流程可调整参数少,且该项目铜渣来源情况复杂,未进行铜渣落重试验,选取磨机主电动机安装功率时,需考虑一定的富余能力。预选主电动机安装功率可以满足半自磨机 75% 转速率下,最大钢球充填率 18% 和最大总充填率 30% 的拖动需求,同时还可应对铜渣来料粒度和硬度的波动,确保项目实现达产达标。

3.3 磨机结构参数设计

3.3.1 筒体衬板结构设计

针对单段半自磨机磨矿产品粒度细的特点,设计有利于达到产品粒度的筒体衬板结构。磨机前段筒体衬板和后段筒体衬板的提升条高度、面角及顶部结构形状采用不同的设计参数,从而使前段筒体衬板破碎效果更好,后段筒体衬板研磨效果更好。

同时,针对该项目半自磨机运行时钢球充填率高、总充填率高的特征,结合衬板结构参数进行磨矿运动仿真分析,如图 4 所示。分析目的是保证磨机运行时物料及钢球运动轨迹合理,落点位置合理,实现衬板结构、使用寿命及磨矿效率的最优化。

图4 特定衬板结构参数下物料运动仿真

3.3.2 格子板开孔方案设计

针对该项目钢球充填率高及需要更多小直径钢球研磨的需求,格子板小端开孔孔径设计为 20 mm,避免小直径钢球排出;格子板大端开孔位置增加盲板设计,保证半自磨机内物料和钢球总充填率高的研磨状态,实现磨矿产品粒度细的目标。同时,优化开孔方案,保证总的开孔率达到 10%,以确保矿浆能够顺利通过格子孔进入矿浆提升器,提高排矿效率;格子孔间设置加强肋,从而有效降低格子孔的冲击延展变形,避免断裂,保障排料粒度相对稳定。

3.3.3 矿浆提升器结构设计

采用单段半自磨流程时,半自磨机的给矿包括新给矿、筛上返料、旋流器沉砂三部分。结合该铜渣项目信息,估算半自磨机筛上顽石返回率约为10%,旋流器循环负荷率约为 300%~400%,这种流程中,半自磨机矿浆流量远大于常规的 SAB(C) 流程中半自磨机的矿浆流量。如果矿浆提升器内的矿浆不能及时排出磨机,则会通过格子孔回流到筒体内,从而形成矿浆池现象,如图 5 所示。矿浆池的存在会减弱物料和钢球的冲击破碎力度,降低半自磨机的磨矿效率。因此,设计单段半自磨流程中的半自磨机时,需要核算矿浆提升器的提升能力,避免产生矿浆池现象。

(a)有矿浆池

(b)无矿浆池

图5 半自磨机内有无矿浆池对比

对于 φ6.1 m×7.5 m (F/F) 半自磨机,其矿浆提升器槽板高度基础参数如下:矿石密度为 3.5 t/m3,半自磨机筒体内部矿浆质量分数为 75%,单台磨机新给矿量为 115 t/h。按照 400% 的旋流器循环负荷率和 10% 的筛上返回率,计算得到半自磨机物料总通过量为 586.5 t/h,物料总流量为 363.5 m3/h。另据设计与选型,格子板开孔率为 10%,磨机临界转速率为75%,总充填率为 30%。则计算可得矿浆提升器槽板高度平均值为 400 mm。

采用半自磨机矿浆流量计算模型,根据半自磨机规格,矿浆流速,矿浆黏性,物料和钢球的总充填率,磨机转速,半自磨机排料端格子孔的开孔位置、开孔面积和开孔率,矿浆提升器槽板高度等因素,计算半自磨机内矿浆的动态充填率,如果该比例大于 100%,说明在物料和钢球表面有矿浆存留,即会形成矿浆池,降低半自磨机的磨矿效率。对应上述参数,计算半自磨机矿浆的动态充填率为 65%,则半自磨机内不会形成矿浆池。半自磨机排料端格子孔开孔率 10% 和矿浆提升器槽板高度 400 mm 是保证该项目半自磨机内不形成矿浆池的关键设计参数。

同时,内圈矿浆提升器肋板采用长短优化配置,并优化排料器开口尺寸,保障排矿通道畅通,减少返料发生。

3.4 磨机运行参数选取

3.4.1 磨机转速

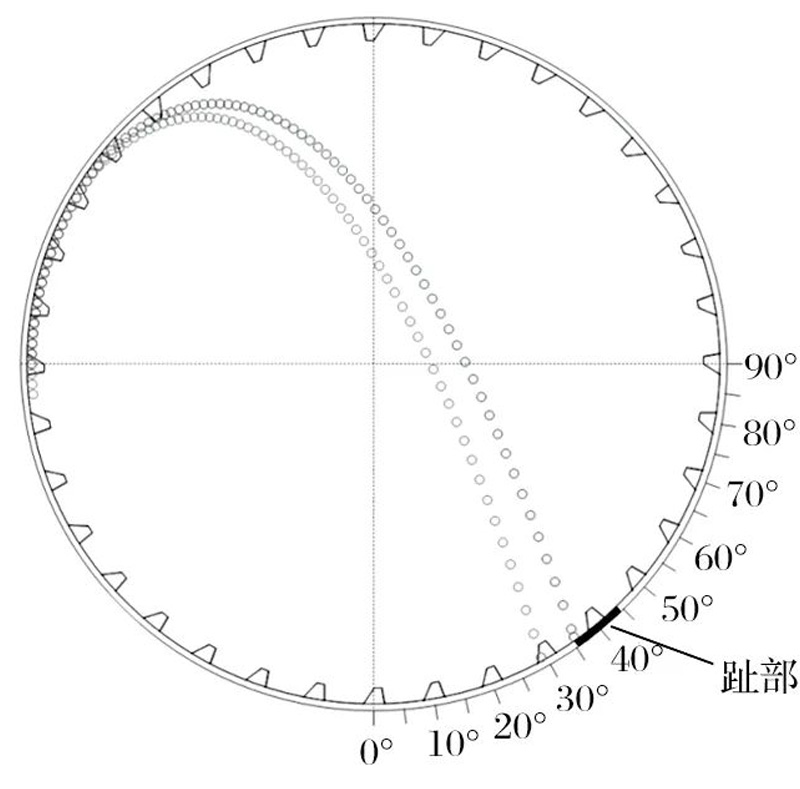

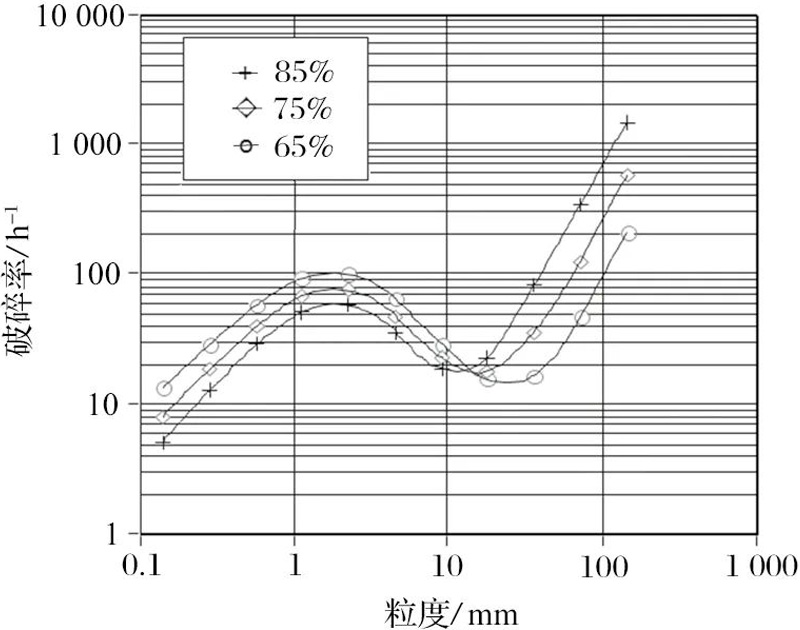

单段半自磨流程与半自磨—球磨流程相比,缺少了球磨磨矿,因此,磨矿产品粒度易出现波动,调整能力受限。增加半自磨机变频调速功能有助于磨矿产品粒度的调整。图 6 是磨机在不同临界转速率 (分别为 65%、75% 和 85%) 下,矿石对应不同粒度时的破碎率曲线。磨机转速越低,大块物料冲击破碎效果越差,破碎率越低,但磨矿时研磨效果更好,小粒级物料的破碎率更高。因此,单段半自磨流程中可以通过改变磨机的转速来调整磨矿产品粒度。推荐该铜渣项目半自磨机临界转速率为 75%,采用变频调速,磨机临界转速率可以在 52.5%~82.5% 的范围内调节。

图6 磨机转速对破碎率的影响曲线

3.4.2 钢球级配方案

磨矿时,研磨介质尺寸的选取对磨矿效率影响较大。大直径的钢球,磨矿冲击和研磨时产生能量大;小直径的钢球,在同样的钢球充填率下,钢球数量越多,磨矿时对物料冲击和研磨的频次越多。因此,需要在钢球的破碎能量和破碎频次之间找到一个平衡点,即最佳的钢球尺寸级配方案。结合国内外其他单段半自磨应用经验,推荐该铜渣项目半自磨机中钢球最大直径为 120 mm,确定初始钢球级配方案如表 3所列,生产中可结合碎磨工艺运行参数进一步调整优化钢球补加方案。

表3 半自磨机初始钢球级配方案

3.4.3 钢球充填率和总充填率

结合铜渣矿硬度低、可磨性差的特点,磨机运行时,需要在高钢球充填率和总充填率下运行,满足磨矿时破碎率高和磨矿产品粒度细的要求。推荐磨机运行时的钢球充填率为 14%,总充填率为 28%。电动机功率 4 500 kW 可以满足磨机最大钢球充填率 18% 和总充填率 30% 的拖动需求。

4 单段半自磨流程应用实例

4.1 国内某铜矿应用情况

该铜矿矿样试验参数:落重试验 A×b=136.5,矿石硬度低;球磨功指数为 9.34 kW·h/t,矿石易磨。另外,设计处理量为 3 330 t/d。一段粗碎采用颚式破碎机破碎,破碎后产品进入磨矿系统研磨,碎磨工艺采用单段半自磨流程,半自磨机磨矿产品通过圆筒筛和水力旋流器两段分级,粗粒级物料返回半自磨再次磨矿,旋流器溢流产品为选别工艺要求的磨矿产品,产品粒度 -74 µm 通过 95%,对应产品 P80 约为52 µm。笔者于 2012 年结合试验参数和碎磨工艺参数进行了磨机选型计算,推荐 1 台装机功率为 1 600 kW的 φ5.5 m×3.5 m 半自磨机作为该铜矿单段半自磨工艺的磨矿设备。针对此工艺设计磨机时,优化了筒体衬板和矿浆提升器结构参数。该铜矿 2014 年 1 月投产,2014 年 10 月原矿处理量达到 4 000 t/d,磨矿产品粒度 P80=50 µm,系统达标达产。半自磨机运行功率为 1 200 kW,钢球充填率为 15%,最大钢球直径为 100 mm,每吨原矿的钢球消耗量约为 0.4 kg,总充填率约为 25%,矿浆质量分数为 70%,格子板孔径为 35 mm,圆筒筛返料率为 8%,旋流器返砂率为260%。

4.2 国外某金矿应用情况

该金矿位于加纳西南部,试验矿样破碎功指数为21.2 kW·h/t,棒磨功指数为 20.3 kW·h/t,球磨功指数为 12.6 kW·h/t,磨蚀指数为 0.6。矿石硬度高,可磨性中等。设计处理量为 420 万 t/a (525 t/h),要求磨矿产品粒度 P80=75 µm。碎磨工艺采用单段半自磨流程,半自磨机规格为 φ8.2 m×12.8 m,装机功率为 14 000 kW,设计磨机临界转速率为 60%~75%,钢球充填率为 18%,循环负荷为 350%,格子板孔径为 35 mm。该金矿采用长筒型半自磨机,为了防止磨机筒体内出现矿浆池现象,该磨机安装了容积更大的矿浆提升器。同时,变频调速对于单段半自磨流程中的半自磨机是必要的。在处理软矿石时,磨机可以采取低转速、高钢球充填率的操作参数,提高磨矿介质的研磨能力,降低磨矿产品细度。由于设计阶段考虑周全,有效降低了各种风险,该金矿于 2004 年 9 月投产,短时间内即达到并超过设计处理能力,磨矿产品细度 P80 在 75~150 µm 范围内波动,但对回收率影响较小。总体来说,该金矿单段半自磨流程的应用是成功的。

单段半自磨工艺流程短、投资低,但在生产操作中调整措施有限,因此需要在工艺和磨机设计阶段全面考虑。随着半自磨机应用经验的成熟,单段半自磨流程在许多矿山得到成功的应用,南非有超过 40 个金矿使用该流程;在澳大利亚、加拿大、美国等国家,单段半自磨流程也成功应用于铅锌矿、镍矿、铜矿、钼矿等有色金属矿山;国内也有部分矿山成功应用了单段半自磨流程。

5 铜渣碎磨工艺展望

对于阶段磨矿阶段选别的铜渣选矿工艺流程,滚筒式球磨机是目前选矿厂应用最广泛的磨机类型之一,具有磨矿效率高、操作简便的优点。但是,其介质作用方式与磨机筒体转速有关,选择性磨矿效果较差,易过磨。同时,研磨作用易磨去物料的棱边和尖角,磨矿产品颗粒圆形度较高,浮选时不利于其与气泡碰撞黏附。笔者认为,相比于滚筒式球磨机,中矿再磨可考虑使用立式搅拌磨细磨设备。立式搅拌磨主要通过挤压剪切作用使物料碎裂,磨矿压力首先集中于大块物料,其次才是粒度较小的物料,因而选择性磨矿效果较好,不易过磨,产品粒度分布范围较小。搅拌磨主要用于超细粉碎,磨矿时,物料和介质在磨筒内不断地上下左右相互交换位置,通过介质重力以及介质与物料之间的挤压力将物料粉碎,其产品粒度均匀,磨矿效率高。

对于该铜渣项目,二段磨矿处理量约为 130 t/h,新给矿粒度 F80=106 µm,产品粒度 P80=37 µm,采用立式搅拌磨可以满足碎磨工艺参数和矿石性质参数要求。结合与该铜渣项目给矿粒度和产品粒度范围类似的其他项目应用数据,相比较球磨机磨矿,采用立式搅拌磨细磨设备可节能约 35%。对于该铜渣项目,采用球磨机,磨矿单位电耗约为 25.3 kW·h/t;如果采用立式搅拌磨,磨矿单位电耗约为16.5 kW·h/t,中矿再磨节约电耗为 8.8 kW·h/t,1 台立式搅拌磨年节省电费约为 400 万元。

多数铜渣磨矿产品粒度要求 -43 µm 占 80%~90%,一段磨矿采用单段半自磨流程,可实现产品粒度 P80 约 106 µm,二段磨矿采用立式搅拌磨闭路流程,可实现产品粒度 P80 约 37~45 µm。无论铜渣碎磨工艺采用连续磨矿还是阶段磨矿,单段半自磨可简化流程,立式搅拌磨可降低能耗。因此,单段半自磨+立式搅拌磨流程是铜渣碎磨工艺最合理的、理想的流程。

同时,立式搅拌磨具有设备占地面积小、土建基础成本低、磨矿能耗低、钢耗低的优势,能够降低项目的投资成本和运行成本。因此,随着单段半自磨流程在铜渣碎磨工艺的成功应用,单段半自磨+立式搅拌磨的工艺流程将会得到进一步的推广应用。

6 结语

(1) 结合某铜渣项目选矿工艺流程和铜渣矿石性质,分析了采用单段半自磨流程代替现有半自磨+一段球磨磨矿的合理性。

(2) 参考单段半自磨流程在国内外其他矿山的应用经验,基于该铜渣项目的矿石性质,选择了一段粗碎+不含有顽石破碎机的单段半自磨工艺流程作为该铜渣项目一段碎磨工艺流程,并结合工艺要求进行了半自磨机设备选型,合理的流程配置和合适的磨机规格也是保证该项目达产达标的关键。

(3) 结合该铜渣项目的磨矿产品粒度和矿石性质,针对单段半自磨流程特征,对半自磨机的结构参数进行特殊设计,优化了筒体衬板结构、格子板开孔方案和矿浆提升器结构参数,并对磨机运行关键参数进行了合理选取,确保单段半自磨流程在铜渣碎磨工艺上的成功应用。

(4) 展望了单段半自磨+立式搅拌磨流程在铜渣碎磨工艺上的应用前景。该工艺具有流程短、设备数量少、土建成本低、运行能耗低、钢耗低等优势,将会进一步降低铜渣碎磨工艺的投资和运行成本。

来源:矿山机械杂志

引文格式:

[1]瞿铁,董节功.单段半自磨流程在铜渣碎磨工艺中的应用[J].矿山机械,2022,50(12):25-31.

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 联系方式:services@kjzj.com

-

基于矿山碎磨特性的设备选型及能耗分析

2022-03-29 查看详情 -

自磨/半自磨工艺提产方法的创新与实践

2022-03-25 查看详情 -

工业设计在矿用磨机上的研究及应用

2021-08-30 查看详情

求购

求购