近年来,我国基础建设的飞速发展带动了砂石骨料的大量需求,大型化的机制砂生产线日渐增多,各类设备故障也层出不穷。对于机制砂生产厂家,了解机制砂设备容易出现的故障、故障出现的原因、解决办法及预防措施,是十分必要的。本文通过6个案例分享机制砂生产设备易出现的故障及其排除方法。

案例一:溜管、溜槽、筛网堵塞故障

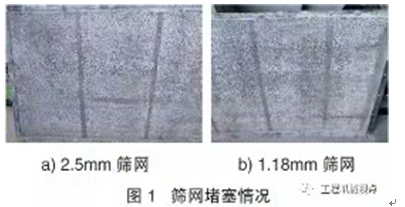

某干粉砂浆公司在生产机制砂时,先是发现细砂和粗砂细度同时大幅下降,紧接着发现细砂溜槽、溜管全被堵塞。检查筛网时发现2.5mm筛网及1.18mm筛网大部分被石粉糊住、大部分筛孔被堵死,导致无法生产而停工(见图1)。

故障原因

经过分析发现,由于该干粉砂浆公司是新建厂,生产人员对于干法制砂必须用干石子没有清醒的认识,使用了含水高达2%的湿石子,导致制出的砂含水达到1%~1.5%,石粉被水湿润后粘性非常大,无法通过风选将石粉抽出去,粘性很大的石粉将砂粘在一起,使得砂失去了流动性而将砂溜槽和溜管堵死;同时,粘性很大的石粉粘在筛网上,且越粘越多,并且将一些砂子也粘在筛网上,逐渐将筛网堵死;在筛网上石粉越粘越多的过程中,筛孔越来越小,使得通过筛网的砂子越来越细。溜管、溜槽和筛网上筛孔大部分被堵死后,就无法生产了。

故障排除方法

用专用筛网刮板刮掉粘在筛网上的石粉和砂,清理干净筛网;在溜管和溜槽适宜位置用气割割开,清除堵管的湿砂。全部清理干净,疏通堵塞管道后,再上干石子制砂。

案例二:制砂过程中砂越来越细、石粉含量越来越高

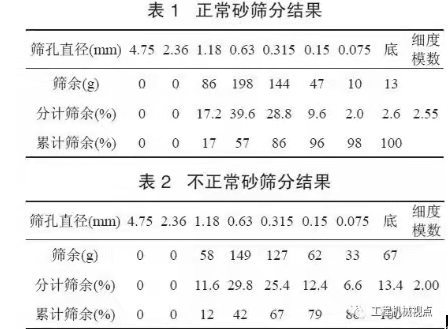

某公司在制砂过程中发现砂越来越细、细度越来越小、砂中石粉含量越来越高,见表1(正常情况下砂的筛分结果)和表2(不正常砂筛分结果)。检查石子后,发现石子是干的,不是石子湿、石粉抽不出去引起的;检查筛网后,发现筛网正常,筛孔没有堵塞现象;其它仪表数据都正常;减少进料量、加大风选风量也无改善。由于砂中石粉含量过大,影响了砂浆品质,只能停产排查故障原因。

从表1可以看出,正常的砂细度在2.5左右,0.075mm和底这两档的分计筛余百分数应该在5%以下,从表2可以看出不正常的砂,细度已经下降到2.0左右,0.075mm和底这两档的分计筛余百分数已经高达19%以上,石粉完全没有被抽走。这样按原来正常砂设计的配合比生产的砂浆,粉料就多出了14%以上,砂浆中石粉过多就会导致强度下降,抹灰后的墙面也会因为粉料过多导致收缩过大而开裂。

故障原因

经过仔细排查,发现原来是石粉仓满了,但是石粉仓上限位报警失灵,没有及时提醒石粉满仓,石粉无法抽到已经满仓的石粉仓中,就直接反流到砂中。

故障排除方法

倒空石粉仓,继续制砂,生产出来的砂级配又恢复正常,见表3。修复石粉仓上限位报警装置,石粉仓中石粉上升到上限位后,就立即停止制砂,倒空石粉仓后再制砂。

案例三:提升机故障

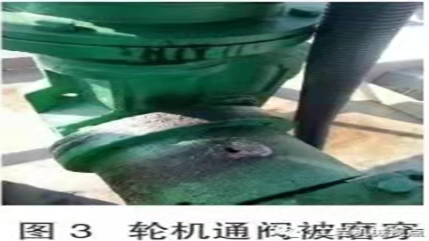

某新建公司,试机时才制砂600多吨,在制砂时发现提升机负荷急剧上升,达到80A以上,提升机被憋死,停止工作。损坏部件见图2(配重轮断裂)和图3(轮机通阀被磨穿)。由于这次提升机故障,损坏部件很多,从开始向厂家采购部件到完全修复,花费了一周多时间,严重影响了生产。

故障原因

经过排查和分析,发现厂家安装好提升机后,没有在油箱中加满油,该公司维修人员由于经验不足,在试机前也忽略了检查提升机顶部的油箱是否加满油,起润滑和冷却作用的润滑油严重不足,导致部件得不到润滑和冷却,过热后损坏。

故障排除方法

确认损坏部件后,立即通知厂家寄送损坏部件,同时要求厂家派专业维修人员来修复提升机。该公司修理人员,清理干净提升机提斗中积料;同时在机台控制软件中设定报警程序,提升机满负荷为70A,安全负荷为60%,即42A,于是设定急停负荷是90%,即54A;这样提升机有故障时能及时报警,及时发现故障,就能及时排除故障,把损失降到最低。

案例四:管道、溜槽磨损过快

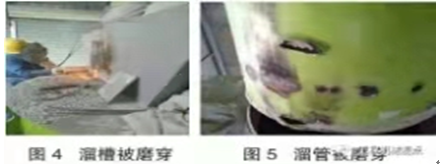

某新建干粉砂浆公司生产了6000~7000多吨机制砂,溜槽、溜管就多处被磨穿,见图4、图5。更换耐磨钢板后,也没有多大改善,也很快被磨穿。每次割去磨穿部位,再焊好,就要耗费几个小时,严重影响产能。

故障原因

经过仔细分析发现,溜槽、溜管被磨穿的部位,都是石料、砂直接冲击的部位,冲击力很大,磨损很快,单纯更换成耐磨钢板也不起太大作用。

故障排除方法

该公司维修人员开动脑筋,分析如果不让石料、砂直接冲击这些部位,不就可以减少磨损了吗?于是该公司维修人员在这些受到石料、砂直接冲击的部位,焊上了与溜管和溜槽成30度角、宽3~5cm的耐磨钢板(见图6、图7),让这些位置形成积料层,让石料、砂冲击积在此处的石料、砂,而不是直接冲击溜管、溜槽的管壁;让料磨料,而不是料磨管壁;这样就大大减少了溜管、溜槽的磨损,提高了使用寿命,减少了维修时间,提高了产能。

案例五:进料量、上料皮带速度、制砂速度和提升机速度协同不好造成故障

某公司生产机制砂时,石子上料斗下料阀门失控,下料量大于设定值,造成制砂机负荷急剧上升、同时提升机负荷也急剧上升,操作员又是新员工,没有经验,未采取任何措施,导致制砂机、提升机超负荷后憋死。维修、清理制砂机和提升机耗费了三天时间,停产三天,造成很大损失。

故障原因

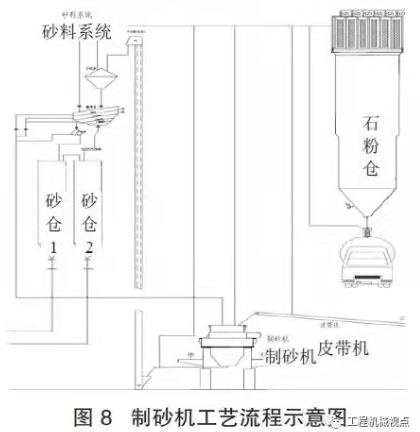

经过分析,发现上料量、上料皮带速度、制砂机负荷、提升机负荷这几个环节必须协同一致、步调一致,制砂机才能正常运转(制砂机工艺流程示意图见图8)。

故障排除方法

首先在电脑控制程序中,加装制砂机上料皮带急停程序,制砂机满负荷285A,安全负荷在85%,即242A,设定急停负荷是满负荷90%,即257A,这样当上料量失控、上料过多、制砂机负荷上升到满负荷的90%、有可能产生较大故障时,程序自动发出指令,停止皮带上料,这样就保护了制砂机,不会使制砂机超负荷后损坏。其次,同时在机台控制软件中设定提升机报警程序,提升机满负荷为70A,安全负荷为60%,即42A,于是设定急停负荷是90%,即54A,这样当有故障风险时,自动停止上料;提升机有故障时能及时发现,就能及时排除故障,把损失降到最低。

案例六:制砂主机振动故障

某新建公司,在制砂机工作一段时间后,发现制砂主机振幅变大,有较明显震动感,且伴有较大噪音。如果该小故障不排除,有损坏设备造成较大故障,导致停产的可能。

故障原因

经过打开主机仔细排查,发现更换抛料头、反击块等易损件安装不整齐,导致上下流道板积料不均匀,叶轮高速旋转时抖动严重,平衡性遭到破坏。

解决办法

清理叶轮通道积料,重新安装抛料头、反击块,通过平衡试验调整上下流道板及小立板位置,使叶轮积料均匀后重新达到旋转平衡。

故障预防措施总结

(1)干法制砂必须用干石子,石子含水率控制在1%以下,制出的砂含水率控制在0.5%以下。

(2)石粉仓中石粉要及时倒出,仓内石粉要保持在半仓以下、最多三分之二仓位,才能制砂,石粉仓中石粉超过三分之二仓位禁止制砂。

(3)在生产前,所有设备油箱、注油点必须要求修理工检查是否注满油,确认无误后方可生产。生产期间,要求修理工按设备使用说明定期注油,并做好文字记录,以便追溯。生产经理要复检、确认;确保设备各传动部位得到润滑和冷却,能正常工作。

(4)在溜管、溜槽易磨损部位焊上能形成积料的钢板,使其在这些易磨损部位形成积料层,这样就是料磨料,而不是料磨管道,就可以延长管道寿命。

(5)进料量、上料皮带速度、制砂负荷和提升机负荷要协调一致,设备控制程序中要设定制砂机和提升机负荷报警,超过负荷后,要有急停程序,能立即停止上料。以防超过负荷后损坏设备,产生重大故障,影响生产。

(6)每次制砂主机更换易损件后,都要做好平衡试验,以免抖动或振动过大而损坏设备。

全部评论